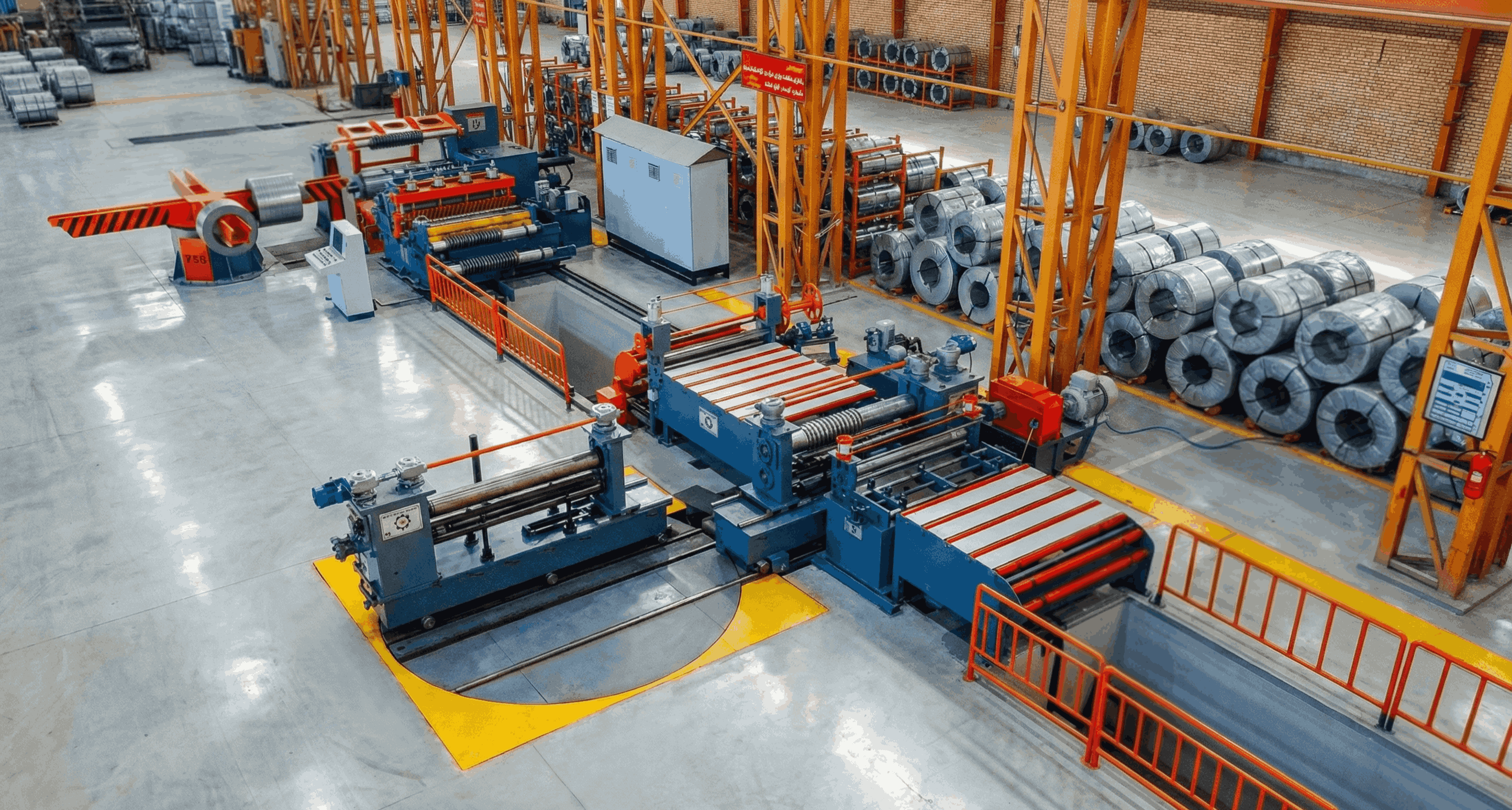

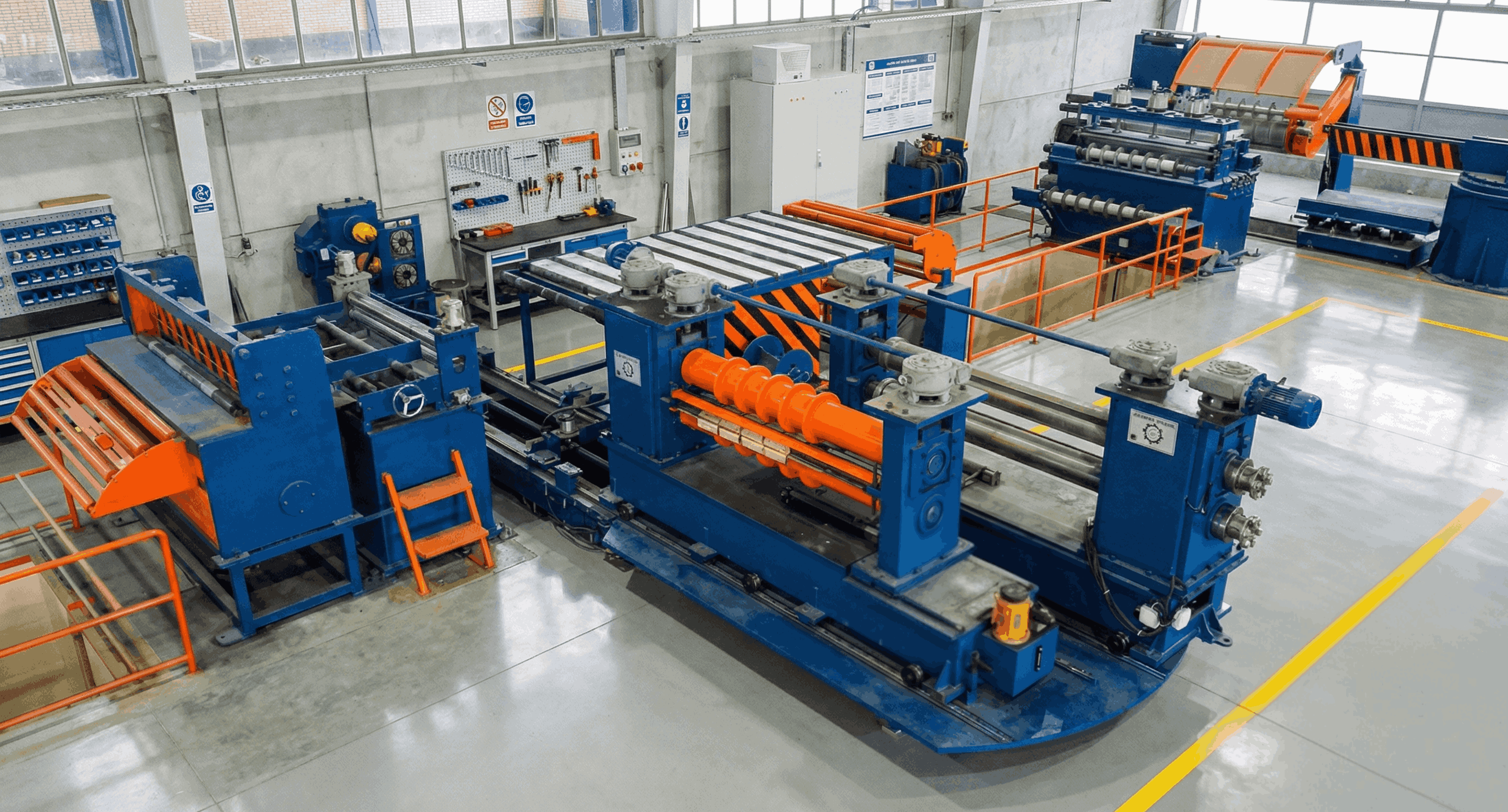

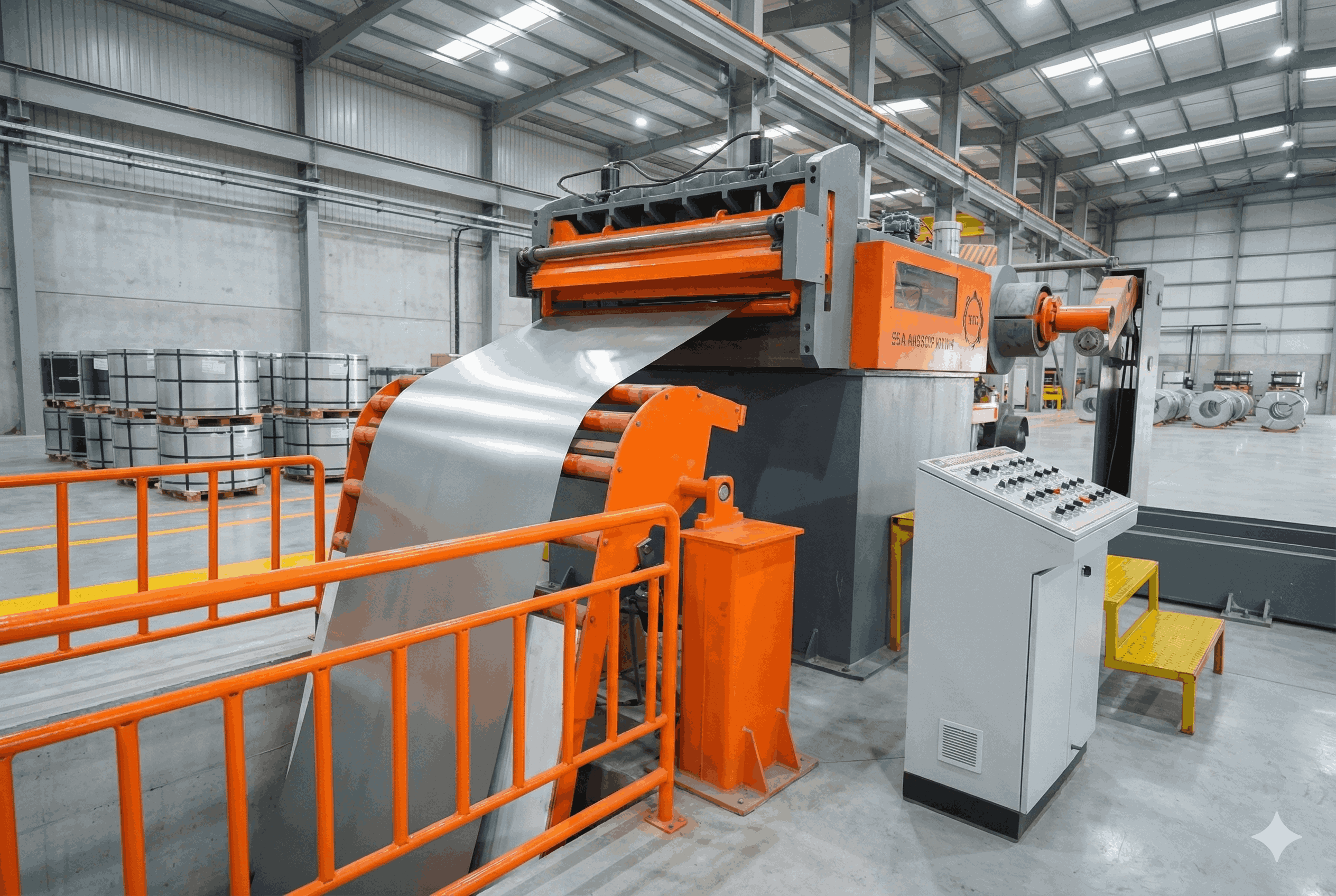

خطوط نواربُر (اسلیتر)

خطوط نوار بر ورق برای برش طولی ورقهای فلزی از رول به نوارهای باریک تر با بالاترین دقت و کیفیت طراحی شده است. خطوط برش طولی فن آوران برنا به گونه ای طراحی شدهاند که بالاترین کیفیت سطح و لبهی ورق و بیشترین ظرفیت تولید را تضمین کنند. این عملکرد به لطف مجموعهای از ماشین آلات و تجهیزات خاص مهندسی شده توسط شرکت فن آوران برنا حاصل شده است. Patented System فن آوران برنا برای دستیابی به تنش یکنواخت میان نوارهای برش خورده در فرآیند اسلیتر طراحی شده است. سیستمهای اعمال کشش در پیکربندیهای متنوع طراحی شدهاند تا بتوانند با سطوح حساس (مانند آلومینیوم، فولاد ضد زنگ، فولاد رنگی) و همچنین ورقهای ضخیم صنعتی سازگار باشند. سیستم اختصاصی NFTS (Non-Friction Tensioning System) فن آوران برنا با اعمال گشتاور کنترلشده بر روی شفتهای دیفرانسیلی، امکان جمعکردن نوارهای بسیار نازک و حساس را با کششی کاملاً یکنواخت و بدون نوسان یا شوک فراهم میسازد. حذف اصطکاک فیزیکی مستقیم باعث میشود تا علاوه بر افزایش چشمگیر طول عمر قطعات و کاهش هزینههای تعمیر و نگهداری، کیفیت نهایی رولهای پیچیده شده به ویژه در لبهها تضمین شود. این فناوری با ارتقای ثبات عملیاتی در سرعتهای بالا، راندمان کلی خط تولید را بهبود میبخشد.

● رنج ضخامت ورق (Thickness Range): از 0.3 میلیمتر تا 12میلیمتر ● حداکثر سرعت خط (Max Speed): تا 350 متر بر دقیقه ●ظرفیت وزن کویل (Max Coil Weight): تا 45 تن ●محدوده عرض نوار (Strip Width Range): از 400 میلیمتر تا 2000 میلیمتر

خطوط اسلیتر طراحی شده توسط فنآوران برنا، فراتر از ماشینآلات معمولی، یک راهکار جامع مهندسی برای صنایع فلزی است. ما با بهرهگیری از معماری ماژولار و سیستمهای کنترل هوشمند، استانداردهای جدیدی را در بهرهوری و کیفیت تعریف کردهایم. این خطوط با تضمین دقت ابعادی بالا و حداقل زمان توقف، پاسخی مطمئن به نیازهای پیچیده خطوط تولید مدرن هستند. ● سرعت و بهرهوری: ◦ سیستم تعویض سریع: مجهز به سیستم تعویض اتوماتیک اسلیتر در کمتر از ۹۰ ثانیه. ◦ اسلیتر رزرو: حذف کامل زمان تیغهریزی. ◦ ظرفیت برش بالا: قابلیت برش همزمان تا ۶۰ نوار (در ضخامتهای پایین). ● دقت و کیفیت محصول: ◦ دقت برش بالا: حداقل پرت مواد و لبههای برش تمیز. ◦ کنترل تنش (Tension Control): سیستم کنترل کشش نوارهای بریده شده برای جلوگیری از دفرمه شدن و پیچیدگی. ◦ برشهای باریک: امکان برش نوار با کمترین عرض ۱۵ میلیمتر. ◦ حفاظت از سطح ورق: طراحی خاص کویلبازکن (Decoiler) جهت جلوگیری از خرابی لایههای ابتدایی کویل. ● سیستم کنترل و اتوماسیون: ◦ هوشمند: مجهز به سیستمهای کنترلی NC و CNC. ◦ مانیتورینگ: نظارت کامل با استفاده از PC به همراه برنامه جامع تعمیرات و نگهداری (PM). ● طراحی مکانیکی: ◦ مندریل یکپارچه: طراحی جمعکن (Recoiler) ورقهای نواربری شده به صورت یکپارچه. ◦ ماژولار: طراحی قطعات به صورت ماژولار جهت تعمیرات آسان و ارتقاء. ◦ سفارشیسازی: قابلیت ساخت سفارشی بر اساس نوع و ضخامت ورق مورد نیاز مشتری.

فن آوران برنا تجهیزات جانبی پیشرفتهای را به عنوان اجزای حیاتی و مکمل در خطوط برش طولی (اسلیتر)، با هدف ارتقاء سطح اتوماسیون و دستیابی به کیفیت نهایی بینقص در محصول نهایی طراحی و به کار میگیرد. این سیستمهای تخصصی با یکپارچگی کامل در جریان تولید، فرآیندهای حیاتی را با دقتی فراتر از توان عملیات دستی انجام میدهند: ● رباتهای تعویض تیغه و محور جداکننده: ربات تعویض کننده تیغه و محور جدا کننده، یک سیستم اتوماسیون پیشرفته است که به عنوان یکی از تجهیزات جانبی حیاتی در خطوط برش طولی ورق (اسلیتر) مورد استفاده قرار میگیرد. این سامانه با هدف بهینهسازی و تسریع فرآیند تنظیم، تعویض، و چیدمان تیغههای برش و اسپیسرهای (محورهای جدا کننده) مربوطه بر روی شفتهای دستگاه اسلیتر طراحی شده است. وظیفه اصلی این ربات، جایگزینی روشهای دستی و زمانبر برای آمادهسازی الگوی برش است. این اتوماسیون مزایای عملیاتی چشمگیری را به دنبال دارد: ◦ افزایش بهرهوری ◦ دقت بالا و ثبات کیفیت ◦ ارتقای ایمنی اپراتور (HSE) ● سیستم تعویض خودکار مجموعهی تیغهها و هد برش: در صنعت فرآوری فولاد و خطوط اسلیتر (Slitting Lines)، "زمان" ارزشمندترین سرمایه است. سیستم تعویض خودکار هد برش، راهکاری پیشرفته برای حذف گلوگاه اصلی خطوط برش، یعنی زمان طولانی تنظیم تیغهها (Tooling Setup) است. این سیستم با به کارگیری تکنولوژی "تنظیم خارج از خط" (Offline Setup)، زمان توقف دستگاه برای تعویض سایز را از ساعتها به دقایق کاهش میدهد. استفاده از سیستم تعویض خودکار هد، مزایای زیر را برای خط تولید به ارمغان میآورد: ◦ افزایش چشمگیر ظرفیت تولید (OEE) ◦ ارتقای ایمنی اپراتور (HSE) ◦ دقت بالاتر و کیفیت برش بهتر ◦ کاهش ضایعات و استهلاک ● دستگاههای اندازه گیری ضخامت و عرض ورق: در خطوط مدرن برش طولی (Slitting Lines)، دقت و کیفیت محصول نهایی به اندازه سرعت تولید اهمیت دارد. دستگاههای اندازهگیری ضخامت و عرض ورق، تجهیزات پیشرفتهای هستند که به عنوان یک آپشن حیاتی بر روی خط اسلیتر نصب میشوند تا نظارت لحظهای و پیوسته بر ابعاد ورق را تضمین کنند. این سیستمها با حذف خطای انسانی و اندازهگیریهای دستی، استاندارد تولید را به سطح کلاس جهانی ارتقا میدهند. ● تجهیزات بازرسی سطح اپتیکال: در فرآیند برش طولی ورق (اسلیتر)، سرعت بالا و دقت عملیات اغلب باعث میشود که تشخیص عیوب ریز و سطحی توسط چشم انسان غیرممکن باشد. تجهیزات بازرسی سطح اپتیکال ما، یک راهکار هوشمند مبتنی بر فناوری «بینایی ماشین» (Machine Vision) است که به عنوان یک دیدهبان خستگیناپذیر، ۱۰۰٪ سطح ورق را در حین عبور با سرعت بالا اسکن و تحلیل میکند. این سیستم با بهرهگیری از دوربینهای پیشرفته و الگوریتمهای پردازش تصویر، تضمین میکند که محصول نهایی شما عاری از هرگونه نقص ظاهری و ساختاری سطحی به دست مشتری میرسد. ● دستگاههای روغن زنی: دستگاه روغنزنی یکی از تجهیزات جانبی حیاتی و پیشرفته در انتهای خط برش طولی ورق (Slitting Line) است. این یونیت، وظیفه پوششدهی دقیق و یکنواخت سطح ورقهای نواربری شده را با لایهای نازک از روغن محافظ بر عهده دارد. استفاده از این تجهیزات، کیفیت نهایی محصول را تضمین کرده و ارزش افزوده بالایی برای تولیدکنندگان و مصرفکنندگان نهایی ورق ایجاد میکند. ● تیغهی اتوماتیک خروجی جهت بسته بندی رول های نوار بر شده: تیغهی اتوماتیک خروجی جهت بستهبندی رولهای نوار بُر شده، یکی از حیاتیترین تجهیزات جانبی در انتهای خطوط برش طولی (Slitting Lines) است. این تجهیز، گلوگاه موجود در مرحلهی تخلیه و بستهبندی کویلها را حذف کرده و فرآیند جداسازی و آمادهسازی نهایی رولها را با دقتی میکرونی و سرعتی بالا انجام میدهد. ● سیستم توزین در ماژول ورودی و خروجی: سیستم توزین در ماژولهای ورودی و خروجی، یکی از حیاتیترین و پیشرفتهترین تجهیزات جانبی در خطوط مدرن برش طولی (اسلیتر) است. این سیستم با حذف نیاز به جابجایی کلافها به باسکولهای جداگانه، فرآیند تولید را تسریع کرده و دقت کنترل موجودی و فروش را به بالاترین سطح میرساند.

ویدئوها